Работу следует начать с вычерчивания на миллиметровке в

натуральную величину шпангоутов и продольного чертежа каркаса в двух

проекциях. Из этих чертежей получают размеры элементов каркаса.

Все шпангоуты, за исключением штевневых, в КНС выполнены

замкнутыми и состоят из двух ветвей: нижней и верхней (бимса).

Для экономного использования труб при изготовлении шпангоутов

у них измеряют периметры ветвей и подбирают размеры так, чтобы на одной

трубе уместилось, как минимум, две ветви, обычно разных шпангоутов, с

запасом в 100 мм. Разрезают трубу после окончательного выгибания ветвей.

Перед гибкой трубы прокатывают в валках, уменьшая диаметр труб на 1\4 —

1\3 в плоскости изгиба. Процесс выгибания шпангоутов несложен, но

требует определенного навыка и, как правило, быстро осваивается. В

начале изготовления возможна порча одной-двух труб, поэтому лучше

потренироваться на более мягкой трубе. Основная трудность при гибке — не

допускать заминов с внутренней стороны трубы при малых радиусах изгиба.

Усилия к трубе должны прикладываться такие, чтобы труба получала

небольшую деформацию; затем трубу передвигают и снова прикладывают

усилие. Если в процессе гибки образуются небольшие замины, их

подстукивают киянкой в плоскости шпангоута. Чем меньше радиус изгиба,

тем ближе должны быть сдвинуты ролики трубогиба.

В процессе

изготовления шпангоуты прикладывают к чертежу, добиваясь совпадения

внешнего края шпангоута с его контуром на чертеже. После гибки ветвь

шпангоута еще раз прокатывают в валках и, если нужно, подгибают.

В процессе

изготовления шпангоуты прикладывают к чертежу, добиваясь совпадения

внешнего края шпангоута с его контуром на чертеже. После гибки ветвь

шпангоута еще раз прокатывают в валках и, если нужно, подгибают.

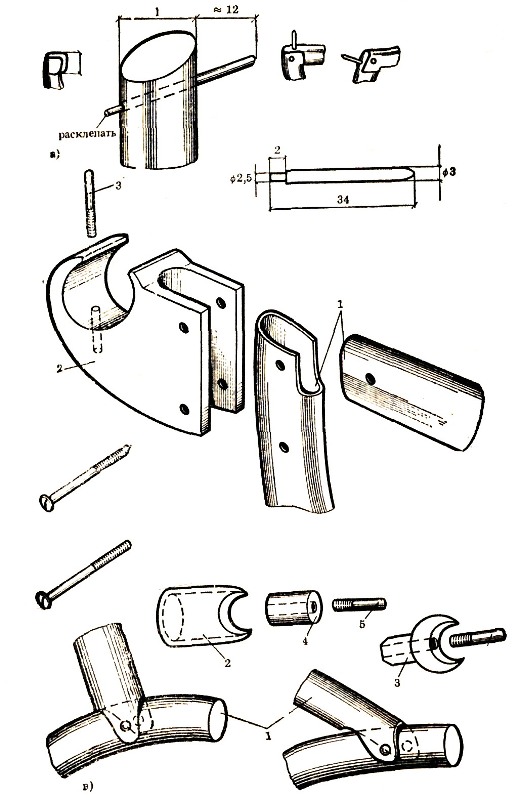

На рис. 39 показана стыковка нижней ветви шпангоута с бимсом.

В одной из ветвей шпангоута делается крестообразный надпил, и стенки

осторожно выпрямляются круглогубцами и опиливаются. В образовавшуюся

прорезь вставляется бимс, концы которого подстукиваются до ширины

прорези. Для соединения шпангоутов с привальными брусьями, мидельвейсами

и для фиксации частей продольного набора между собой используются

боковые кницы со шпильками (рис. 39,6) или просто шпильки, установленные

на одну из ветвей шпангоута (рис. 39,а). В книце сверлится отверстие,

нарезается резьба М4 и после окончательной подгонки каркаса ввинчивается

шпилька. Для крепления шпильки (рис. 39,а) бимсы просверливают насквозь

сверлом диаметром 2,5 мм, а затем верхнюю стенку — сверлом диаметром 3

мм. В бимс вставляется штырек, а его выступающая нижняя часть

расклепывается. На бимсах шпангоутов, через которые проходят

мидельвейсы, устанавливаются симметричные кницы (рис. 40). На бимсах

шпангоутов, на которых заканчиваются мидельвейсы, устанавливается скобка

(рис. 41,а), куда при сборке входит крючок на конце мидельвейса (рис.

41,6).

На рис. 40,б показан вариант симметричной кницы со шпилькой из

дюралевого профиля и последовательность ее изготовления.

Использование книц не является принципиальным, однако они

улучшают конструкцию, делая байдарку более удобной в сборке и разборке.

Кницы можно изготовить в домашних условиях из гранулированного

полиэтилена, сделав несложное приспособление из дюраля.

Концы секций продольных элементов каркаса, расположенные ближе

к середине лодки, называются центральными, противоположные концы этих

элементов — периферийными.

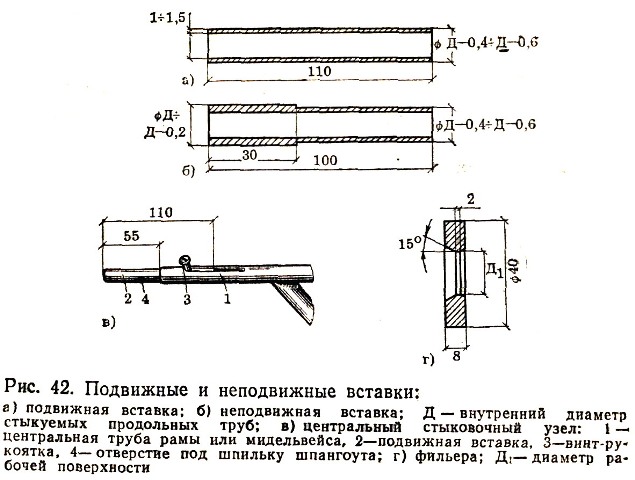

Для стыковки секций рамы, кильсона, привальных брусьев

используются неподвижные и подвижные вставки. Подвижные вставки (рис.

42,а) выполняются из труб диаметром на 0,4—0,6 мм меньше внутреннего

диаметра стыкуемых труб. Так, если стыкуются трубы с внутренним

диаметром 16 мм, то диаметр подвижной вставки должен быть 15,4—15,6 мм,

толщина стенки 1 —1,5 мм, длина 100÷120 мм. На конце одной из стыкуемых

труб делается паз 4,2X60 мм. В подвижной вставке делается отверстие, и в

нем нарезается резьба М4, в резьбу вворачивается винт-рукоятка, которым

передвигают вставку. Вставка должна выдвигаться на половину своей длины.

Подвижными вставками в центре судна стыкуются привальные брусья, рама

(рис. 42,в).

Неподвижные вставки (рис. 42,б) изготовляются из обрезков труб

с диаметром, равным внутреннему диаметру стыкуемых труб. Одним концом

вставка ударами киянки запрессовывается в штевневые окончания продольных

элементов (привальных брусьев, труб рамы), другой конец должен свободно

входить в ответную часть соответствующих продольных элементов. При

помощи неподвижных вставок стыкуют и стрингера. Для этого один конец

вставки либо предварительно осаживают фильерой до диаметра подвижной

вставки, либо ответную часть продольных элементов обрабатывают

разверткой, увеличивая внутренний диаметр, и обтачивают напильником

конец вставки. Запрессовывают вставку в трубу ударами молотка,

предварительно смазав ее маслом. Если вставка входит с большим трудом,

то трубу в месте вставки необходимо обстучать. В случае ненадежного

закрепления вставки в трубе, ее фиксируют заклепкой впотай. Заготовку

для изготовления вставки следует брать несколько большей длины, так как

при запрессовывании конец вставки заминается и его

необходимо обрезать.

Для стыковки секций кильсона изготовляют круглые вставки

диаметром на 1 мм меньше указанных на рис. 42,б, затем они профилируются

и запрессовываются в кильсонный профиль.

Для изготовления вставок желательно иметь набор фильер, с

помощью которых уменьшают диаметр труб, не прибегая к токарным работам.

Фильеры (рис. 42,г) делаются из стали, после изготовления их желательно

закалить, а рабочую поверхность отполировать. Можно работать и

незакаленной фильерой, но в этом случае она будет быстрее изнашиваться.

Обычно для внутреннего диаметра трубы, под который изготавливается

вставка, делают несколько фильер с шагом 0,2—0,3 мм. Так, для трубы с

внутренним диаметром 16 мм делают три фильеры с диаметром рабочей

поверхности 15,8; 15,6; 15,4 мм. Изготовляют вставку следующим образом.

Берут отрезок трубы длиной 120—140 мм, с внешней стороны снимают фаску,

смазывают трубу касторовым маслом. Фильеру наибольшего диаметра кладут

на неподвижную опору.с отверстием и ударами молотка вгоняют трубу в

фильеру на определенную глубину. Затем ее выбивают из фильеры и

повторяют весь процесс, осаживая трубу фильерой меньшего диаметра.

Детали продольного набора во избежание ошибок п порчи труб

нарезают несколько больших размеров, например на 10 мм, окончательно

определяя их длину при сборке и доводке каркаса. Детали, требующие гибки

— штевни, концевые секции кильсона, мидельвейсы, сначала выгибают, затем

отрезают от заготовки. Трубы на кильсон профилируют в валках, уменьшая

диаметр трубы примерно на '/з. Так, из трубы диаметром 22 мм получают

овал с размерами по осям 27 и 13 мм. У КНК кильсон по всей длине состоит

из одной профилированной трубы. У КНБ в центральной части кильсон

состоит из двух профилированных труб, которые ближе к оконечностям

переходят в одну трубу.

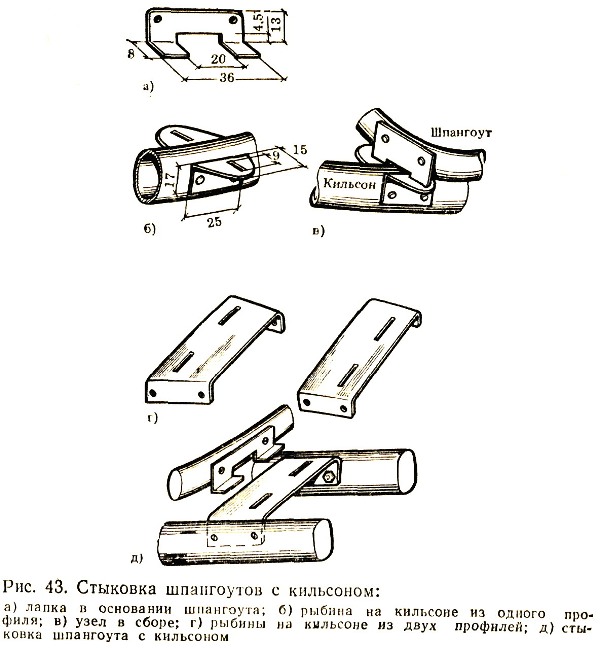

В местах закрепления шпангоутов устанавливаются рыбины,

выполненные из листового дюраля или из уголка (рис. 43,г). В каждой

рыбине имеется по два паза, и которые при сборке входят лапки

шпангоутов. Ширина паза 2,5—3 мм, длина 15—30 мм. Пазы даже на одной

рыбине лучше делать разной длины. Это позволит при сборке байдарки не

только не перепутать шпангоуты местами, но и не даст вставить их

обратной стороной. Секции кильсона изгибают в вертикальной плоскости

соответственно чертежу.

На рис. 44, 45 показаны стыковочные узлы центральных секций

кильсона. Стыковочный узел на рис. 44 содержит распорную раму,

действующую по принципу рычага. Рама выполняется из обрезков

профилированных труб диаметром 18 мм или из дюралевого уголка. Нижней

частью рама крепится к одной из секций кильсона.

При сборке рама соединяется с ответной секцией кильсона при

помощи стальных шпилек, зафиксированных и ней, или винтом М5.

Стыковочный узел (рис. 45) имеет уголки, закрепленные на внутренней

стороне кильсона. При сборке кильсона уголки ложатся в изгибы рыбины и

запираются центральным шпангоутом. Данный узел можно упростить, исключив

из конструкции уголки. На одной из секций кильсона устанавливаются

фиксирующие вставки, входящие при сборке в ответную секцию кильсона. Для

соединений деталей каркаса, кроме оговоренных случаев, используются

винты МЗ или заклепки. Концы винтов обкусываются бокорезами и

расклепываются. В процессе изготовления каркаса все заусенцы, острые

края деталей опиливаются напильником. При сверлении ручной дрелью

диаметр сверла следует брать по 0,1 мм меньше диаметра отверстия,

поскольку при сверлении отверстие несколько разбивается.

После того как детали каркаса изготовлены (за исключением

упоров и колец), можно производить сборку и доводку каркаса. Цель

доводки — получить каркас, идентичный чертежу. На данном этапе

окончательно устанавливают размеры продольных элементов каркаса,

подгибают кильсон. Каркас должен иметь плавную приподнятость

оконечностей и без посторонней помощи держать заданную форму. Между

стыкуемыми секциями продольных элементов не должно быть зазоров.

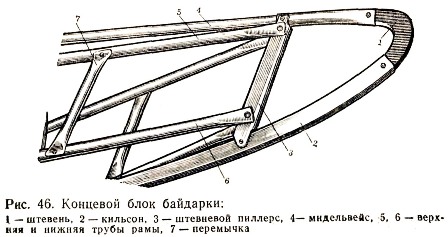

Кильсонную сборку с установленными штевневыми мидельвейсами и

пиллерсами придавливают массивной плитой к полу. Штевни между собой

стягивают стропой, добиваясь требуемой приподнятости носа и кормы. В

этом положении определяют окончательную длину кильсона и мидельвейсов, в

последние устанавливают крючки (рис. 41,б). Далее устанавливают в кницы

или подвязывают привальные брусья или верхнюю трубу рамы, подбирают их

положение так, чтобы отверстие под шпильку в местах стыковок приходилось

на середину вставки. В таком положении определяют длины секций

продольных элементов и крепят их штевневые оконечности к паллерсам (рис.

46). Симметричные детали продольного набора по длине должны быть равны

между собой, в противном случае возможен изгиб каркаса относительно

продольной оси судна. Каркас еще раз собирают и убеждаются в его

соответствии теоретическому чертежу.

После того как доводка каркаса закончена, в продольном наборе

в местах стыковок и крепления шпангоутов сверлятся отверстия под

шпильки. Если в конструкции используются боковые кницы, то в них

нарезается резьба и ввинчиваются шпильки. Для того чтобы приподнять

штевни, необходимо либо уменьшить длину верхнего пояса продольных

элементов (привальных брусьев, верхней трубы рамы, мидельвейсов), либо

увеличить длину кильсона, и наоборот, если штевни надо опустить, то

длину верхнего пояса продольных элементов следует увеличить, а длину

кильсона уменьшить. Вот почему необходим некоторый запас длины

продольных элементов каркаса. Это застрахует и от других ошибок при его

изготовлении.

Профилированные сиденья-банки изготавливаются из эпоксидной

смолы и стеклоткани или стеклорогожи. Для изготовления банок необходима

матрица, которую можно получить, сняв слепок с банки пластикового каяка,

предназначенного для гребного слалома. Чтобы смола не прилипала к

матрице, поверхность покрывают полужидкой мастикой, содержащей воск

(например, типа «Эдель-вакс»). Обычно кладут три слоя стеклоткани,

получая толщину стенки банки 2—3 мм. Куски стеклоткани выкраивают так,

чтобы они полностью накрывали матрицу. Их вымачивают в разведенной

эпоксидной смоле, причем лишнюю смолу выжимают, а ткань тщательно

разглаживают на матрице, чтобы заготовка полностью повторяла все ее

изгибы. Все три слоя накладывают быстро, не давая смоле загустеть. В

крайнем случае загустевшую смолу на короткое время можно разбавить

ацетоном или нагреванием. Лишняя стеклоткань обрезается.

К нижней стороне банки

приклеивают дюралевую пластину 2X50X50 мм с отверстием диаметром 4 мм по

центру. Этой пластиной банка винтом М4 будет крепиться к рыбине

кильсона. После этого банку на матрице выдерживают (желательно с

подогревом) до полного отвердевания смолы. Готовую банку опиливают. На

боковые края банки с двух сторон приклепывают дюралевые пластины

толщиной 1 мм. Боковая часть банки крепится к упору двумя винтами М4.

Вместо гаек для крепления банок желательно использовать барашки с

резьбой. Рыбина под банку выгибается из дюралевой пластины (рис. 47,а).

Изнутри к рыбине приклепывается контргайка М4, к которой при сборке

К нижней стороне банки

приклеивают дюралевую пластину 2X50X50 мм с отверстием диаметром 4 мм по

центру. Этой пластиной банка винтом М4 будет крепиться к рыбине

кильсона. После этого банку на матрице выдерживают (желательно с

подогревом) до полного отвердевания смолы. Готовую банку опиливают. На

боковые края банки с двух сторон приклепывают дюралевые пластины

толщиной 1 мм. Боковая часть банки крепится к упору двумя винтами М4.

Вместо гаек для крепления банок желательно использовать барашки с

резьбой. Рыбина под банку выгибается из дюралевой пластины (рис. 47,а).

Изнутри к рыбине приклепывается контргайка М4, к которой при сборке

приворачивается банка.

Положение рыбины на кильсоне определяется следующим положением банки:

задний обрез ее должен отстоять от находящегося за ней шпангоута на 90—

100 мм, а ее наклон в сторону кормы должен составлять 10—15°

относительно горизонтальной плоскости (рис. 47,6). По найденному

положению банки рыбина крепится к кильсону.

приворачивается банка.

Положение рыбины на кильсоне определяется следующим положением банки:

задний обрез ее должен отстоять от находящегося за ней шпангоута на 90—

100 мм, а ее наклон в сторону кормы должен составлять 10—15°

относительно горизонтальной плоскости (рис. 47,6). По найденному

положению банки рыбина крепится к кильсону.

Упоры выполняются индивидуально под экипаж байдарки. По форме

упоры выполнены так, что огибают сверху бедра гребцов при немного

согнутых в коленях ногах. Передние оконечности упоров вставляют в кницы

(рис. 48). Задние оконечности упоров кормового посадочного места

крепятся к уголкам, установленным на ветвях шпангоутов (рис. 49),

винтами М4. Задние оконечности упоров переднего посадочного места

крепятся к пиллерсам шпангоута или к уголкам. Изготовление упоров —

более сложный процесс, чем выгибание шпангоутов, поскольку в отличие от

последних упоры изогнуты в разных плоскостях. Изготовляют их из труб,

которые примерно на 500—600 мм больше